项目 R.A.C.E.

在“R.A.C.E.项目”(Reaction Application for Composite Evolution,复合演化反应应用)项目中,Hennecke与行业顶级合作伙伴一起迈出了决定性的一步,已经可以在几秒钟内生产出复杂的纤维复合 材料空心部件。该项目的重点是生产碳纤维复合材料空心结构的摩托车牌照载体的工艺链。在传统结构中,牌照载体重量超过765 克。在R.A.C.E. 项目中,该部件的总重量仅为265 克,性能也有所 提高。重量减小60%!

8 名合作伙伴,21 名专家,28 周研发时长

明确规定了项目 R.A.C.E. 的框架条件

以将新的 CAVUS 生产技术运用到批量生产实践中为目标,在Hennecke的指导下启动了 R.A.C.E. 项目。在 Engel, Huntsman, Murtfeldt, IFB Stuttgart, Persico, Reinsicht (ehem. H2K Minerals) 和 KTM Technologies 几位合作伙伴的协助下,21 名专家专为这项任务组成了一个全球性、全面型的工作小组,从无到有开始研发,直至实现部件的批量生产:用于 KTM 1290 Superduke R 的牌照载体。该性能部件的挑战在于将适当的结构设计与便于生产的外观设计相结合,以及基于 KTM Technologies 公司的 CAVUS 创新技术的高效工艺。CAVUS 描述了用于生产复杂结构空心部件的自动化工艺链:从生产核心材料和生产含碳纤维的预制棒(例如运用编织技术,通过 HP-RTM 工艺)到析出核心材料。由此可实现外观设计和功能方面的全新设计方案。

外观设计和工程设计的结合构成了成功组件的基础。KTM Technologies 公司的 Kisma 设计师和专家针对 Superduke 的牌照载体采用了 "Inside Out Design" 方法。纸质版的第一份手稿构成了并行研发过程的基础。从最开始便将部件的安装空间、连接方案和生产可行性纳入考虑。

为了在早期项目阶段确保工艺的可行性,斯图加特大学 IFB(飞机制造研究所)的工程师使用了各种模拟工具。将第一份手稿图录入到 CAD 软件后,对部件进行结构模拟,初步估计编织过程所需的数量。将在编织模拟的下一步中运用到该结果,得出当前切削角度和可能的问题范围。

CAVUS 技术核心材料组成部分是 Reinsicht 的砂芯(即先前的 H2K 矿物质)。针对 R.A.C.E. 项目,核心材料设置为耐高温 330 °C 且耐高压 500 bar。即使编织层与基层相互渗透,核心材料也可显示其特殊性能。不会增加纯净水的能耗,即可从组件进行稀释。得到的溶液也没有毒性。通过将核心组分独立分开,可轻易分开组成成分并回收利用。根据不同的材料组合,可以重复使用高达 98% 的核心材料。

由斯图加特大学的飞机制造研究院采用编织技术加入纤维线。为此,将核心材料固定在编织系统机器人的张紧装置中,并通过模拟过程中计算出的编织路径,将其穿过该编织路径。针对 R.A.C.E. 项目专门使用 Herzog RF 1/64-100 径向编织机。采用由 64 根 24k 碳纤维粗纱组成编织线,将纺织品添加到核心材料上。编织物在核心材料的牢固程度,取决于线轴内弹簧的强度。600 克的弹簧张力为双轴编织物提供了优异的柔韧性和强度。

用于 1290R Superduke 牌照载体的 Huntsman 公司 VITROX®RTM 332 聚氨酯系统具有卓越的机械性能和卓越的加工性能。材料的高冲击强度和延展性能满足组件的要求。对于 HP-RTM 工艺来说,加工性能尤其重要,因为需要在批量生产中计算循环时间。可调节的“快速固化”时间小于 30 秒,最长可达 24 小时,因此,即使使用 VITROX® 也可实现非常短的循环时间。

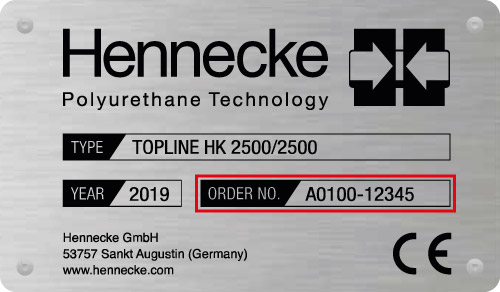

对于使用 HP-RTM 工艺来说 ,高品质、稳定的组件质量是决定性因素。在 R.A.C.E. 项目中,通过 STREAMLINE 型号的Hennecke计量机和 Engel elast 400V 型号的垂直关闭压力机,完成设备设置。通过 Engel 公司与Hennecke的密切合作,该整体工艺可由一台设备控制。在 STREAMLINE 计量设备中可加工多元醇和异氰酸酯两种组分。通过包括软管包装在内的整体设备的温度控制,通过部件的再循环来确保恒定的温度。另外,均化的分离剂可以通过第三条管道注入。

Hennecke采使用其新开发的 MN10-3 RTM 混合头混合各组分。集成有模腔压力传感器的锥形喷口可将高压混合头用于半自动对接操作。为了抵消聚合收缩,自清洁柱塞在基体固化期间还具有抑制液压控制的功能。因此可以达到很高的表面质量。MN10-3 RTM 的另一个特点是标准设备配置有在德国获得专利的恒压喷嘴。因此避免了内部模具压力对部件压力曲线造成的潜在影响。

在高达200巴的模腔压力下使用高活性塑料时,对工具技术的要求非常严格。一方面,使用研磨碳纤维时,工具必须具有较长的使用寿命,另一方面须保证表面的抛光效果保持均匀。通过来自意大利 Nembro 的工具制造专家 Persico 公司,可以在 R.A.C.E. 项目中成功克服这些挑战。在约 100 bar 的平均模腔压力下,密封件也必须满足高要求。为此使用 Murtfeldt 公司的新型密封材料。Murloc® 是一种热塑性材料,可在数百种工艺循环中提供很高的密封性能。与传统的圆形线密封件相比,该材料能防止残余材料或碳纤维造成损坏,并且对反应性树脂系统也呈化学惰性。

采用水来溶解核心材料是 CAVUS 技术的一大亮点。尤为重要的是其可持续性特点。不采用对额外的、对环境有害的溶剂,则可从部件中排出核心材料。在修边处将已脱模的组件拆开后,将其放入水槽内。沙子会在溶液中沉淀,干燥后可以重新用于新的核心材料。溶液中的粘合剂既可以作为工艺用水处理,也可以作为农业肥料使用。从部件中排出沙子后,可将其送至常见加工步骤中的纤维复合材料部件,并在之后装到汽车上。

项目合作伙伴声明

R.A.C.E. 项目 '2.0'

混合型结构方式的牌照载体 (GFRP/CFRP)

我们在对 R.A.C.E. 项目进行持续研发。新应用为混合型结构方式的牌照载体,可确保在成型和上色时达到非常大的设计自由度。在此情况下,用玻璃纤维来实现编织过程中的轮廓。通过在定制纤维铺放 (TFP) 工艺中使用碳纤维进行有针对性的负载增强,用户可以可以获得的材料,能够达到很小的重量并明显降低原材料成本,而达到很大刚性值。另外,进一步完善的核心密封件减少了必要的工艺步骤的数量,这也有助于降低成本。此外,新的生产方法也便于如传感器或发光二极管等电子元件的集成。